Prodaje se centrifugalni raspršivač velike brzine serije LPG

Opisi

Sušenje raspršivanjem je tehnologija koja se najčešće koristi u tehnologiji oblikovanja tečnosti i u industriji sušenja. Tehnologija sušenja je najpogodnija za proizvodnju čvrstih praškastih ili čestičnih proizvoda od tekućih materijala, kao što su: rastvori, emulzije, suspenzije i pumpabilne paste, iz tog razloga, kada veličina i raspodjela čestica finalnog proizvoda, sadržaj preostale vode, gustina mase i oblik čestica moraju ispunjavati precizne standarde, sušenje raspršivanjem je jedna od najpoželjnijih tehnologija.

Videozapis

Sušač raspršivanjem serije LPG koristi centrifugalni atomizer velike brzine kako bi se osiguralo brzo i ujednačeno sušenje tekućih materijala. Ovaj inovativni dizajn atomizira ulaznu tekućinu u fine kapljice, koje se zatim trenutno suše protokom vrućeg zraka. Rezultat je fini i ujednačeni prah bez ikakvih fragmenata ili grudvica.

Jedna od glavnih karakteristika raspršivača LPG serije je njihova odlična efikasnost sušenja. Protok vrućeg zraka koji generira oprema dostiže visoke temperature i efikasno isparava vlagu iz tečnog materijala. Ovo značajno smanjuje vrijeme sušenja, što ga čini idealnim za vremenski osjetljive proizvodne procese. Osim toga, podesive temperature sušenja i brzine protoka zraka pružaju maksimalnu kontrolu nad uvjetima sušenja, osiguravajući optimalne rezultate za svaku primjenu.

Sušač raspršivanjem LPG serije također ima jednostavan sistem upravljanja za jednostavno rukovanje i praćenje. Opremljen naprednim senzorima i indikatorima, operateri mogu lako podešavati i pratiti parametre sušenja, osiguravajući konzistentne i precizne performanse sušenja. Ovaj sušač također ima čvrstu konstrukciju od visokokvalitetnih materijala koji su otporni na koroziju i habanje, osiguravajući dugotrajnu izdržljivost i minimalne zahtjeve za održavanjem.

Ova centrifugalna sušilica raspršivanjem velike brzine pogodna je za razne tekuće materijale, uključujući farmaceutske proizvode, sastojke hrane, spojeve, keramiku i drugo. Učinkovito suši otopine, emulzije, suspenzije i druge tekuće oblike, što rezultira praškovima spremnim za upotrebu koji ispunjavaju najviše standarde kvalitete.

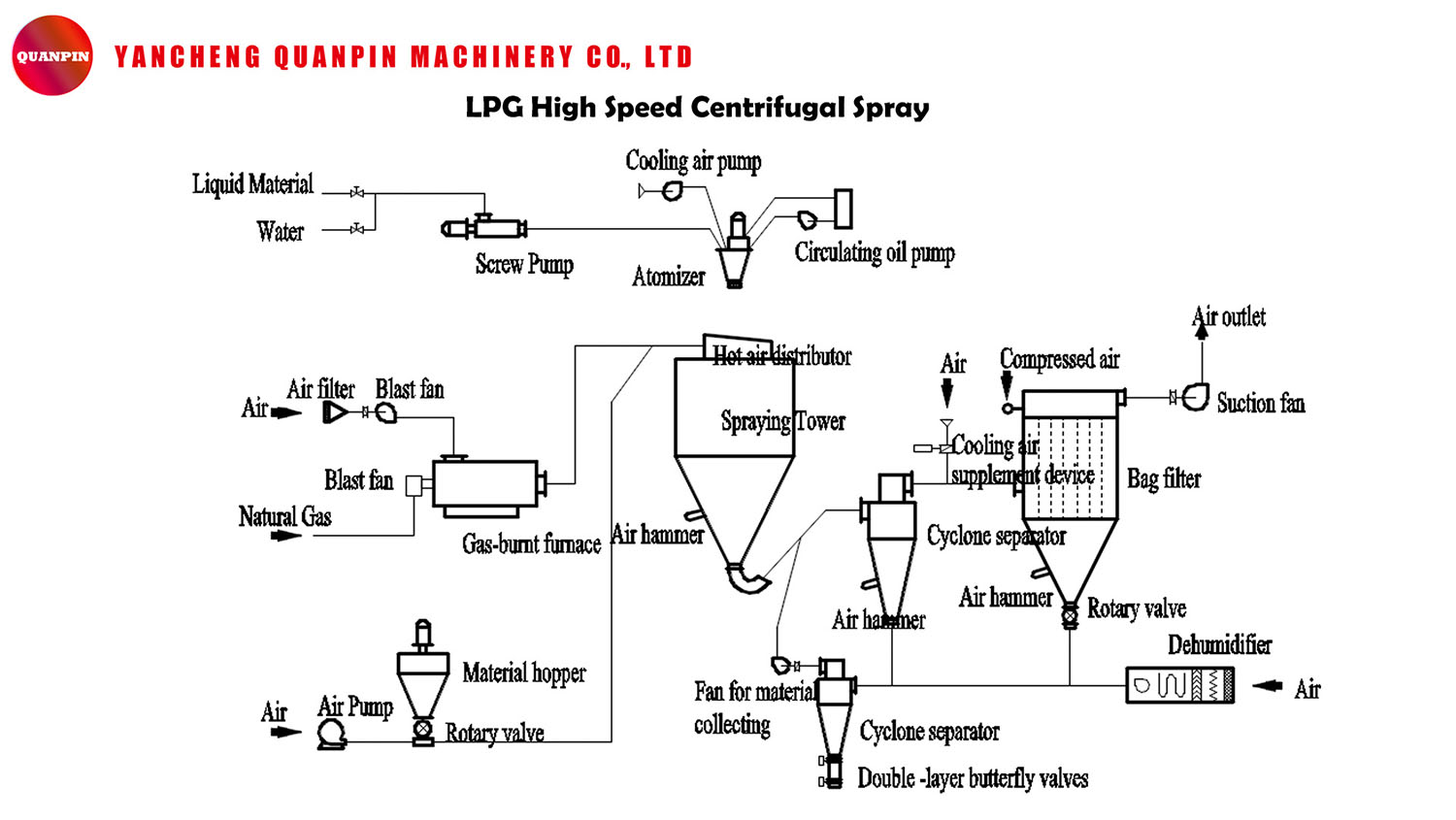

Princip rada

Raspršivačka sušilica za otvoreni ciklus i protok, centrifugalna atomizacija. Nakon sušenja zrakom, srednje rano, zrak srednje efikasnosti se filtrira prema uputama za upotrebu pomoću filtera za zrak, a zatim se zagrijava pomoću visokoefikasnog filtera ventilatora grijača kroz raspršivač vrućeg zraka u glavnom tornju za sušenje raspršivanjem. Nakon što se tekući materijal, u skladu s uputama za upotrebu, peristaltička pumpa, raspršivač ubacuje u raspršivač pri velikoj brzini rotacije, centrifugalna sila se raspršuje u male kapljice. U glavnom tornju za sušenje raspršivanjem, vrući zrak u male kapljice suši u potpunom kontaktu izmjenom topline s proizvodom duž određene putanje, a zatim kroz ciklon radi postizanja odvajanja, čvrsti materijal se sakuplja, filtrira, a zatim se filtrira u plinoviti medij, a zatim ispušta. Cijeli sistem prskanja se lako čisti, nema slijepih ulica, u skladu je sa zahtjevima GMP-a.

Bodovi:

1. Kontakt s kapljicama vrućeg zraka: dovoljna količina vrućeg zraka koja ulazi u komoru za sušenje raspršivanjem mora se uzeti u obzir smjer i kut strujanja vrućeg plina, te bez obzira je li riječ o strujanju, protustruji ili miješanom strujanju, kako bi se osigurao potpuni kontakt s kapljicama i dovoljna izmjena topline.

2. Sprej: Sistem raspršivanja raspršivačem mora osigurati ujednačenu raspodjelu veličine kapljica, što je neophodno kako bi se osigurala visoka stopa prolaznosti proizvoda.

3. I ugao konusa dizajna cjevovoda: Dobijamo neke empirijske podatke iz proizvodnje skoro hiljadu jedinica grupe za sušenje raspršivanjem i možemo ih podijeliti.

Karakteristika:

1. Brzina sušenja raspršivanjem, kada se tečni materijal atomizira, površina se značajno povećava, s vrućim zrakom u kontaktu s procesom, trenutak isparavanja vlage može biti 95% -98%, vrijeme sušenja je samo nekoliko sekundi, posebno za materijale osjetljive na toplinu.

2. Proizvod ima dobru ujednačenost, veću fluidnost i rastvorljivost, čistoću i dobar kvalitet.

3. Proizvodni proces raspršivanja sušača je pojednostavljen, a kontrola je jednostavna za korištenje. Za sadržaj vlage od 40-60% (za specijalne materijale, do 90%) tečnost se može sušiti u praškasti proizvod, nakon sušenja bez drobljenja i prosijavanja radi smanjenja proizvodnog procesa i poboljšanja čistoće proizvoda. Veličina, nasipna gustina, vlažnost, unutar određenog raspona, mogu se podešavati promjenom radnih uslova, kontrola i upravljanje su vrlo praktični.

Tehnički parametar

| Model/Artikal | 5 | 25 | 50 | 100 | 150 | 200 | 500 | 800 | 1000 | 2000. godine | 3000 | 4500 | 6500 | ||

| temperatura ulaznog zraka (°C) | 140-350 Automatska kontrola | ||||||||||||||

| izlazna temperatura zraka (°C) | 80-90 | ||||||||||||||

| Način atomizacije | Centrifugalni atomizer velike brzine (mehanički prijenos) | ||||||||||||||

| Isparavanje vode gornja granica (kg/h) | 5 | 25 | 50 | 100 | 150 | 200 | 500 | 800 | 1000 | 2000. godine | 3000 | 4500 | 6500 | ||

| Gornja granica brzine (o/min) | 25000 | 22000 | 21500 | 18000 | 16000 | 12000-13000 | 11000-12000 | ||||||||

| Prečnik diska za prskanje (mm) | 60 | 120 | 150 | 180-210 | Prema zahtjevima tehničkog procesa | ||||||||||

| izvor toplote | Električna energija | para + struja | Para + struja, lož ulje, plin, peć na vrući zrak | ||||||||||||

| Električna snaga grijanja gornja granica (kW) | 12 | 31,5 | 60 | 81 | 99 | Korištenje drugog izvora toplote | |||||||||

| Dimenzije (D׊×V) (m) | 1,6×1,1×1,75 | 4×2,7×4,5 | 4,5×2,8×5,5 | 5,2×3,5×6,7 | 7×5,5×7,2 | 7,5×6×8 | 12,5×8×10 | 13,5×12×11 | 14,5×14×15 | Određeno prema stvarnoj situaciji | |||||

| Proizvod u prahu stopa oporavka | Oko 95% | ||||||||||||||

Kratak

Sušilica raspršivanjem, toranj za sušenje raspršivanjem, je proces formiranja tečnosti i najčešće se koristi u industriji sušenja. Najpogodnija je za proizvodnju praha iz suspenzijskih emulzija, rastvora, emulzija i pasta, tečnih, granuliranih čvrstih proizvoda. Dakle, kada su raspodela veličine čestica gotovog proizvoda, sadržaj preostale vlage, gustina u rasutom stanju i oblik čestica u skladu sa standardom preciznosti, sušilica raspršivanjem je idealna za proces sušenja.

Dijagram toka

Primjena

Hemijski proizvodi: PAC, disperzne boje, reaktivne boje, organski katalizatori, silicijum dioksid, prašak za pranje veša, cink sulfat, silicijum dioksid, natrijum silikat, kalijum fluorid, kalcijum karbonat, kalijum sulfat, neorganski katalizatori, i druge vrste otpada.

Hrana: aminokiseline, vitamini, jaja, brašno, koštano brašno, začini, proteini, mlijeko u prahu, krvno brašno, sojino brašno, kafa, čaj, glukoza, kalijum sorbat, pektin, arome i mirisi, povrtni sok, kvasac, škrob itd.

Keramika: Alumina, cirkonij, magnezijum, titanijum, titanijum, magnezijum, kaolin, glina, razni feriti i metalni oksidi.

QUANPIN Sušilica Granulator Mikser

YANCHENG QUANPIN MACHINERY CO., LTD.

Profesionalni proizvođač koji se fokusira na istraživanje, razvoj i proizvodnju opreme za sušenje, granulacije, miješalice, drobilice ili prosijavanje.

Trenutno, naši glavni proizvodi uključuju kapacitet različitih vrsta opreme za sušenje, granulaciju, drobljenje, miješanje, koncentriranje i ekstrakciju, koji dostiže više od 1.000 kompleta. S bogatim iskustvom i strogim kvalitetom.

https://www.quanpinmachine.com/

https://quanpindrying.en.alibaba.com/

Mobilni telefon: +86 19850785582

WhatsApp: +8615921493205